|

1.光伏發展的必要性1.1 節能減排已成全球共識,我國能源結構調整成果初顯全球逐步達成節能減排共識。為應對全球氣候變暖以及傳統發電手段帶來的資源損耗,全球各個國家逐步將發電手段轉向可再生能源發電,其中風能、太陽能以其受地域限制較小的優點已經成為各國發展重點。我國非化石能源裝機規模首次超過煤電裝機規模。根據國家

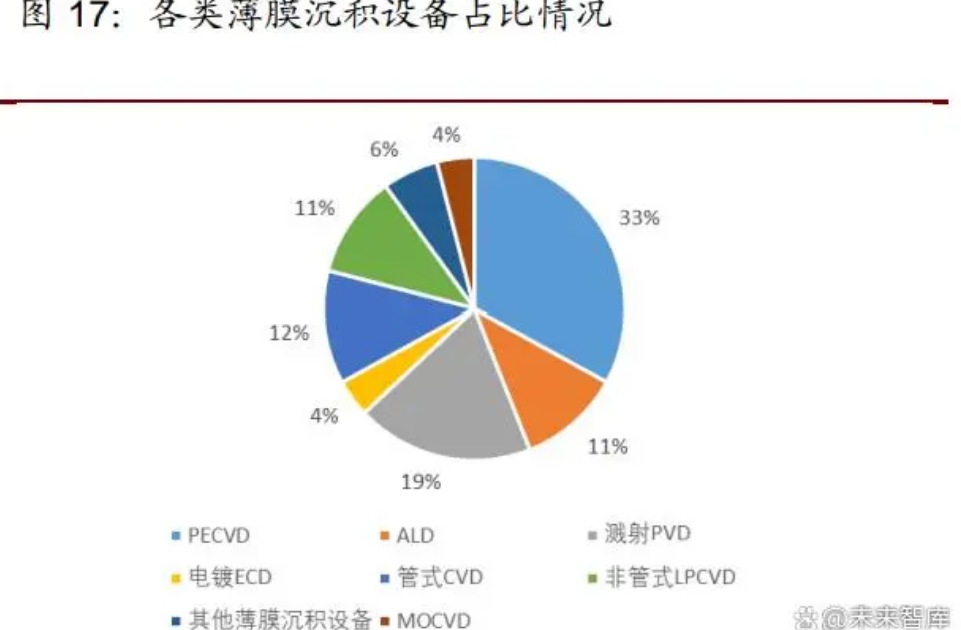

設備需求上,相比于BSF電池產線,PERC 電池產線只需增加鈍化膜沉積設備和激光開槽設備。根據《背鈍化膜特性對 PERC 單晶硅太陽電池的影響研究》,與BSF電池正面鈍化不同,由于氮化硅膜內含有的固定正電荷密度較高,導致其下方的p型硅片的電性能出現了反轉層,這一反轉層會與基底中金屬接觸區的耦合產生寄生電容效應,從而導致短路電流與填充因子出現一定程度的降低,因此 PERC 電池的背面鈍化不能以氮化硅膜直接作為鈍化材料,業界普遍采用氧化鋁膜和氮 化硅膜的疊層結構作為PERC 電池的背面鈍化材料。對應設備為PECVD和 ALD 設備。 TOPCon、異質結、IBC 技術是光電轉換效率突破 24%的三種技術路線。根據德國 哈梅林太陽能研究所(ISFH)的測算,TOPCon 具有更高的效率極限(28.7%),高 于異質結的 27.5%極限效率,同時也遠遠高于 PERC 電池(24.5%),最接近晶體硅 太陽能電池理論極限效率(29.43%),效率提升潛力巨大。 TOPCon 僅需在現有 PERC 產線上升級就可實現。TOPCon 電池概念由德國弗勞恩霍 夫太陽能系統研究所于 2013 年提出,TOPCon 技術與 PERC 電池在產線上設備兼容 性較高,在現有 PERC 產線基礎上增加低壓力化學氣相沉積設備(LPCVD)、硼擴設 備以及鍍膜設備即可,2022 年 TOPCon 電池線設備投資成本約為 19 萬元/MW,其 技術升級難度、運營成本相比異質結路線具備一定優勢。 異質結現階段成本較高,未來降本空間較大。雖然異質結工藝步驟相對簡單,僅 包括制絨清洗、非晶硅薄膜沉積、TCO 制備、電極制備四大步驟,且在制絨和絲 網印刷階段與 PERC 技術相差不大,但異質結技術單工藝步驟難度較大,設備投資 額和設備價值量較現有產線大幅增加,成本主要體現在 PECVD、PVD 設備,占整條 產線價值 70%以上。根據中國光伏產業協會的數據,目前異質結電池片產線設備 投資額約 36.4 萬元/MW,未來仍有較大的成本下降空間,異質結技術有望憑借其 低溫工藝可保障硅片成片率的優勢成為未來發展的主要方向。 國產設備廠商積極布局,國產化率提升值得期待。異質結電池制造流程中的四大 步驟對應設備分別為清洗設備、PECVD 設備、PVD 設備以及絲網印刷設備。經過多 年發展,國內市場已由初期進口設備遙遙領先的局面轉向國產設備占主流的市場 格局,以絲網印刷設備為例,邁為股份太陽能電池絲網印刷生產線成套設備的性 能和技術指標已經可以和進口品牌相媲美,實現了絲網印刷設備的國產化替代, 在國內太陽能電池絲網印刷設備領域的增量市場份額連續多年居于首位。 薄膜沉積設備 2020 年全球半導體薄膜沉積設備市場規模約 172 億美元。根據 Maximize Market Research 數據統計,2017-2019 年全球半導體薄膜沉積設備市場規模 分別為 125 億美元、145 億美元和 155 億美元,2020 年擴大至約 172 億美元, 年復合增長率為 11.2%。根據 Maximize Market Research 的預計,全球半導 體薄膜沉積設備市場規模在 2025 年達到 340 億美元,保持年復合 13.3%的增長 速度。從設備投資占比角度來看,薄膜沉積設備作為晶圓制造的三大主設備之一,其投資規模占晶圓制造設備總投資的 25%。根據不同的應用場景,薄膜沉積設備 可分為 PECVD、濺射 PVD、ALD、LPCVD 等不同的設備。其中,PECVD 是薄 膜設備中占比最高的設備類型,占整體薄膜沉積設備市場的 33%。  相比傳統CVD設備,PECVD 設備薄膜沉積速度更快。PECVD 是等離子體增強化學氣相沉積法的簡稱,借助微波或射頻等使含有薄膜組成原子的氣體電離,在局部形成等離子體,而等離子體化學活性很強,很容易發生反應,在基片上沉積出所期望的薄膜。PECVD 設備是芯片制造的核心設備之一,主要功能是在將硅 片控制到預定溫度后,使用射頻電磁波作為能量源在硅片上方形成低溫等離子體, 通入適當的化學氣體,在等離子體的激活下,經一系列化學反應在硅片表面形成 固態薄膜。相比傳統的 CVD 設備,PECVD 設備在相對較低的反應溫度下形成高 致密度、高性能薄膜,不破壞已有薄膜和已形成的底層電路,能實現更快的薄膜 沉積速度。 PVD 是物理氣相沉積的簡稱。異質結電池生產第三道工序主要采用鏈式多腔 PVD 真空鍍膜設備,通過 Magnetic Sputtering(磁控濺射)技術或 RPD(離子 反應鍍膜)技術,在非晶硅鈍化異質結電池正背面沉積 TCO 透明金屬氧化物導 電膜,主要為 75-80nm 厚的 ITO 氧化銦錫膜,用于縱向收集載流子并向電極橫 向傳輸,同時減少入射光學反射。 |