光伏行業的新熱場材料

本文主要概述了單晶硅爐熱場材料的發展概況,以及石墨熱場材料與C/C熱場材料的性能比較。并指出,隨著產量的提高和生產設備的大型化,C/C復合熱場材料將是今后光伏熱場材料的重點發展方向。

2.生產單晶硅的C/C熱場材料

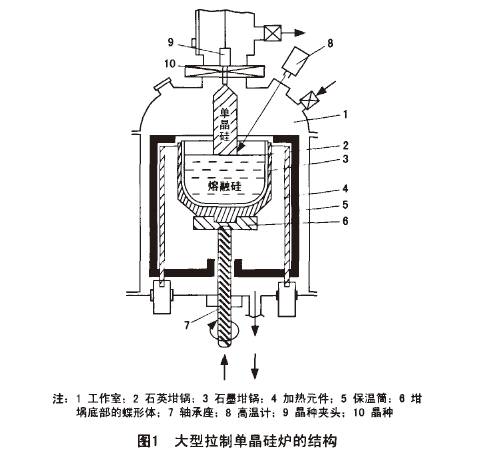

2.1單晶硅生長爐

生產單晶硅主要有Cz法和浮游帶區(Fz)法。圖1是Cz單晶硅爐的結構示意圖,在氬氣保護下,將多晶硅加熱到1500℃左右,使其熔融:由爐上部旋轉垂放晶籽(種)拉線,使其與熔融硅面接觸,并使熔融硅面保溫在1400℃左右,向上提拉晶籽而單晶硅也隨之逐步生成,一直生長到設計的尺寸,如15.24、20.32、25.4和30.48cm。由圖1可知,工作室內除了熔融硅和拉制的單晶硅外,熱場材料主要是高純石墨和C/C復合材料,如坩堝、發熱體、保溫筒等,以保證單晶硅制品的純度。

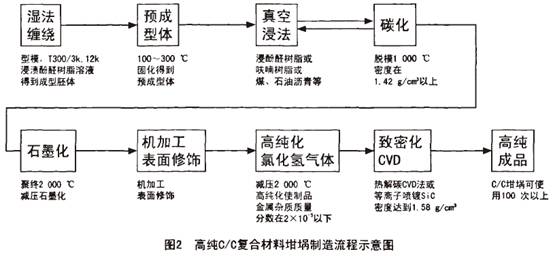

2.2 C/C坩堝

拉制單晶硅采用組合式坩堝,外為C/C坩堝,內為石英坩堝。這是因為熔融硅的溫度與石英熔點相近,都在1420℃左右,石英坩堝在這溫度下處于軟化狀態,沒有承重能力,外部C/C坩堝是承重的主體。但是,熔融硅不能直接與C/C坩堝接觸,以防SiC的生成,因而采用了組合式坩堝。制造高純度C/C復合材料

C/C坩堝取代石墨坩堝是技術發展的必然趨勢。這是因為拉制單晶硅棒的直徑愈來愈大,隨之裝置大型化。例如,拉制30.48cm單晶硅棒,熱場范圍約為81.28cm,坩堝外徑約為ø86cm,外圍加熱器為ø100cm,其它的配套最大部件為ø150cm。如此大直徑坩堝,用石墨材質制造難度很大,需用C/C工藝制造。此外,C/C復合材料的抗拉伸、抗壓縮和抗層間剪切強度比石墨高得多,可承受較大的應力,在高溫下不變形,保持原有形狀,使用壽命長。

而且它會發生放氧反應

SiO2→SiO + O

Si + SiO2→2SiO

氧原子熔入硅液中成為硅晶棒的雜質。石墨或C/C復合材料在高溫下與石英坩堝還原出來的氧反應

C + O →CO

石墨或C/C復合材料與一氧化硅反應生成碳化硅顆粒

SiO + C→SiC + CO

硅與石墨加熱到1150℃就可以生成SiC。O和C反應, 生成CO或CO2, 消耗、侵蝕石墨坩堝的內壁, 尤其是止口。坩堝的結合部位的氧化與侵蝕, 限制了C/C復合材料坩堝的使用壽命。

作者:許鵬 戴開瑛 張治軍 來源:《太陽能發電》雜志 責任編輯:wutongyufg

太陽能發電網|m.www-944427.com 版權所有