高倍聚光技術最新進展

盡管這個行業在去年經歷了一些發電項目投資上的困難以及一些關于這項技術在銀行融資上的議論,但項目安裝仍然在繼續,在成本下降和技術進步方面看起來也還是樂觀的

展望:研發和技術

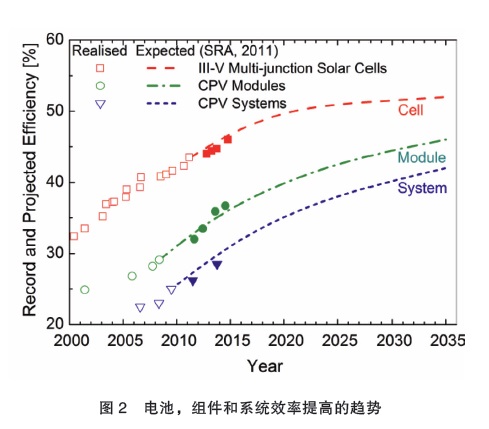

高光電轉換效率是促使高倍聚光度電成本具有競爭力的最大因素。因而,絕大多數的研發努力都放在如何提高效率,無論是在芯片、模組還是在系統水平上。

效率問題:III-V族多結電池是聚光技術度電成本下降的主要推手。

從2002年以來,每年的效率提升在0.9%以上。Sharp公司和 Fraunhofer 實驗室達到了今天的冠軍效率,分別為三結電池 44.4%和四結電池46.0%,46.5%的效率也已經出現,但還未得到權威檢測機構的證實。

商業化產品的效率與實驗室效率相當接近,說明高倍聚光技術的商業化轉化非常迅速。根據一些公司的產品數據規格書,現在商業化聚光芯片的效率在38%~42%。

與其他光伏技術相比,聚光技術的高效率可以這樣來解釋。

首先,聚光芯片是元素周期表的III族和V族元素的化合物晶體制作,由不同的半導體材料按禁帶寬度由低到高順序堆砌而成的。這樣做不僅是減少了光子吸收過程中的熱損失,因不同能量的光子對應不同半導體帶寬的材料吸收,更重要的是,跟單結結構相比,在透射損失減少的同時,光子吸收范圍也大大增加。

同時,III-V族材料是直接帶半導體,光子吸收效率很高,可以把材料做得非常薄。對比硅材料,硅是間接半導體材料,吸收光子的能力比較低,硅片通常要作的比較厚。

具體來說,廣泛使用的III-V族聚光芯片結構,是晶格匹配的GaInP/InGaAs/Ge,這種材料不僅地面聚光光伏使用,在太空上也已經是成熟的應用了。這種器件是利用產出效率很高的氣相外延生長設備(MOCVD)生產的,這種結構中的材料是跟Ge晶格匹配的,因此這種結構的材料晶體質量非常高,2009年其光電效率達到了41.6%(AM1.5d,364倍聚光比)。采用不同組分的III-V半導體材料提供了非常大的材料設計靈活性,具體的材料設計討論超過了本報告的范圍。另請注意,低倍聚光光伏仍然采用單晶硅材料,而本報告主要討論高倍聚光的技術路徑。

原材料供應問題:聚光芯片是采用了多種不同的元素,Ga(鎵)、In (銦)和Ge(鍺),在全球供應上是有限的。

鎵和銦來自采礦副產品的還原,2013年的產量分別是280噸和770噸。2011年鍺的產量約為118噸。這是原始產品的產量,不包含回收和重復利用。

假定鍺襯底片的厚度為200微米,則理論使用量是0.1g/cm2,考慮30%的產出(鋸割、切片、破裂等損失),則實際使用量是0.4g/cm2,取決于各公司如何控制鋸割損失。只有少數公司能夠回收利用鋸割損失的鍺廢料,其他材料的損失比例則非常小。

這樣,在假定30%模組效率 和1000倍聚光比的條件下,1GW的高倍聚光所需要的Ge重量大約為4噸,不考慮回收的話最大不超過12噸。現在的材料供應是不存在問題的,隨著效率提高和聚光比增加,材料用量還會減少。

作者:俞容文 來源:《太陽能發電》雜志 責任編輯:wutongyufg

太陽能發電網|m.www-944427.com 版權所有