中國硅片的追夢之路

硅片是集成電路產業的基礎,是晶圓制造的核心材料。中國大陸8寸、12寸硅片自主供應能力弱,高度依賴進口,是集成電路產業鏈中的短板。近年來,在政策支持和產業界積極努力下,已經涌現出部分優質企業,硅片產能將在未來幾年將逐步落地,完成硅片產業發展的追夢之路。

硅片是半導體核心基礎材料

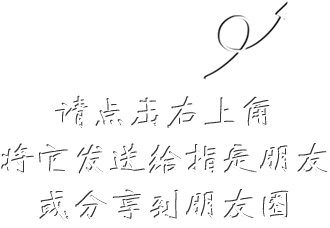

硅片是芯片制造的基本材料,以硅為材料制造的片狀物體,一般是由純度很高的結晶硅制成的。與其他材料相比,結晶硅的分子結構非常穩定,很少有自由電子產生,導電性極低。半導體器件則是通過對硅片進行光刻、刻蝕、離子注入等手段,改變硅的分子結構進而提高其導電性,最終獲得的一種具備較低導電能力的產品。硅片主要應用領域在半導體和光伏兩大領域,其差異主要表現在類型、純度、表面性質上:

半導體硅片均為單晶硅,太陽能采用的硅片單晶和多晶均有;

半導體硅片純度要求高,為99.9999999%(9N)以上,光伏相比則要求較低,

99.99%-99.9999%(4N-6N)之間;

半導體硅片表面的平整度、光滑度以及潔凈度要求比光伏片高,需要經過后續的研磨倒角、拋光、清洗等環節。

半導體硅片的高規格要求使得其制造工藝復雜,四大核心步驟包括多晶硅提純與多晶硅料的鑄錠、單晶硅生長以及硅片切割成型。作為晶圓制造的原材料,硅片質量直接決定了晶圓制造環節的穩定性。

圖1.半導體硅片制造工藝流程與全球主要玩家分布

(數據來源:SUMCO,華夏幸福產業研究院)

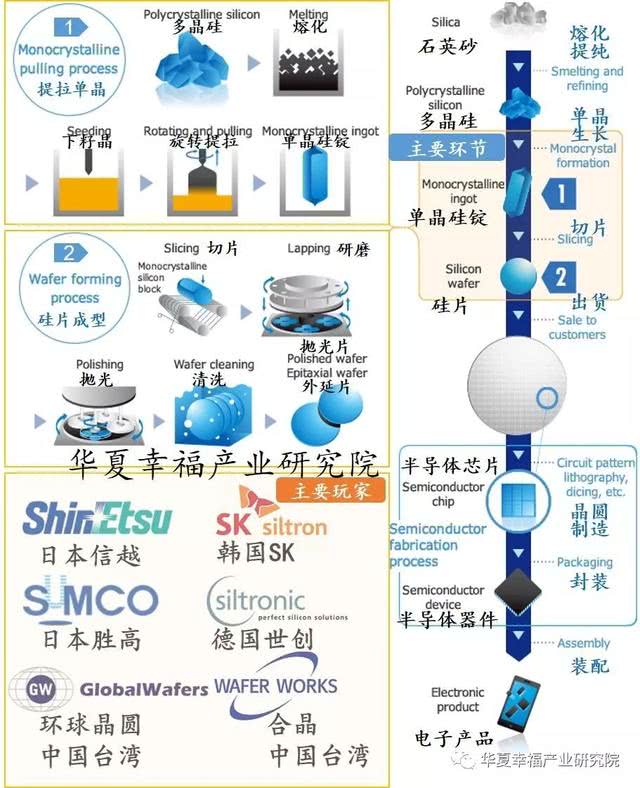

硅片和硅基材料是晶圓制造環節占比最大的基礎核心材料。90%以上的半導體芯片是以硅片作為基礎材料制造的。2018年全球半導體硅片市場為123億美元,占晶圓制造材料322億美元的比重為37%,位居第一。

圖2.2018年集成電路晶圓制造中半導體材料占比(%)

(數據來源:SEMI 2018,華夏幸福產業研究院)

半導體硅片種類多元,未來向大尺寸趨勢發展

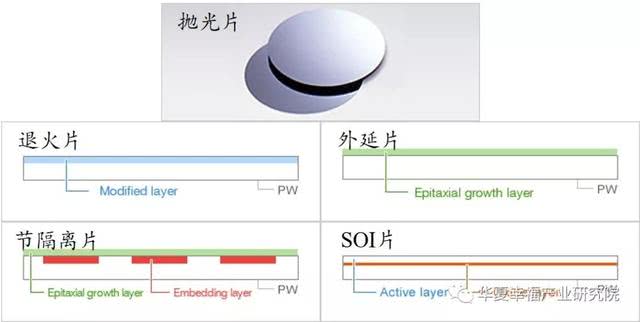

硅片產品按照加工工序可分為拋光片、退火片、外延片、節隔離片和絕緣體上硅片五大類產品。其中,拋光片是應用范圍最廣泛,用量最大、最基礎的產品,其他的硅片產品也都是在拋光片的基礎上二次加工產生的。

拋光片直接從單晶硅柱上切割出厚度約1mm的原硅片,然后對其進行拋光鏡面加工,就得到了表面平整潔凈的拋光片,通過對其進一步的純化,減少重金屬雜質。

退火片是通過把拋光片置于充滿氬氣或氧氣的高溫環境退火得到的,這樣可大幅減少拋光片表面的氧氣含量,從而擁有更好的晶體完整性(crystal perfection),可滿足更高的半導體蝕刻需求。

外延片是通過在拋光片表面采用應用氣相生長技術(Vapor Phase Growth or Epitaxy),在拋光片表面外延生出單晶結構層,這樣其表面將比經切割而來的拋光片更加平滑,從而降低表面缺陷。

節隔離片是通過在拋光片的基礎上,首先是通過光刻法、離子注入、熱擴散技術等技術嵌入中間層,然后再通過氣相生長技術在硅片外面形成平滑的外延層,從而滿足特定的襯底電性能需求。

SOI片(絕緣體上硅片)是三明治結構,最下層是拋光片,中間層是掩埋氧化層(BOX),頂層是活性層也是拋光片;BOX的存在使得SOI片實現高電絕緣性,從而減小寄生電容和漏電,繼而可以實現器件的高集成度,低的功耗,高可靠性,頂層的活性層也可以采用摻雜金屬元素的硅片從而實現不同的功能。

圖3. 硅片的分類

(數據來源:SUMCO,華夏幸福產業研究院)

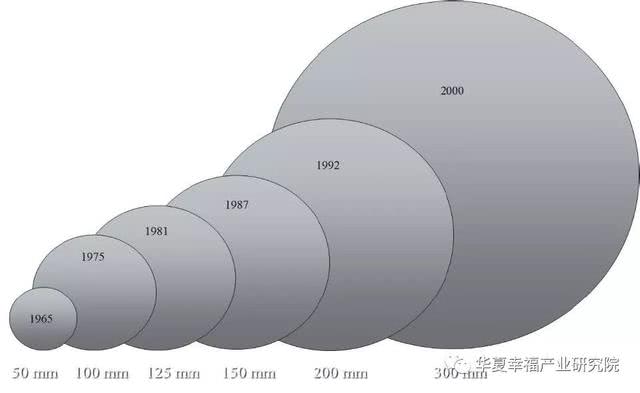

隨著提拉單晶技術的提高,硅片的尺寸隨著時間的發展逐步提升,從2寸(50mm),到4寸(100mm),5寸(125mm),6寸(150mm),8寸(200mm),到2000年的12寸(300mm)。12寸硅片的下一站是18寸(450mm)硅片,但由于設備研發難度較高,目前制造廠對于18寸的推動力不大,主流工藝以12寸和8寸硅片為主。

圖4. 硅片尺寸發展歷史

(數據來源:SEMI,華夏幸福產業研究院)

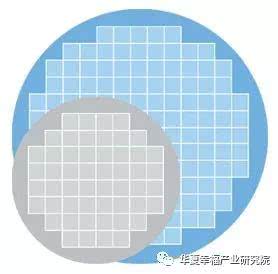

大尺寸硅片成為硅片未來發展的趨勢。為了提高生產效率降低成本,大尺寸硅片越來越多被使用,隨著尺寸加大,在單片硅片上制造的芯片數目就會越多;同時在圓形硅片上制造矩形的硅片會使硅片邊緣處的一些區域無法被利用帶來部分浪費,隨之晶圓的尺寸的增大,損失比就會減小;這兩點都會降低芯片的成本。例如,在同樣的工藝條件下,300mm半導體硅片的可使用面積超過200mm硅片的兩倍以上,可使用率(衡量單位晶圓可生產的芯片數量的指標)是200mm硅片的2.5倍左右。

圖5. 200mm硅片和300mm硅片有效使用面積示意圖(數據來源:聯華電子,硅產業,華夏幸福產業研究院)

作者:半導體行業觀察 來源:華夏幸福產業研究院 責任編輯:jianping