正泰上線光伏行業(yè)首個AI質檢系統(tǒng) 自動檢測單多晶電池片

杭州市濱江區(qū)正泰太陽能廠區(qū)多晶電池片生產車間內,工作人員小孫手持儀器站在電腦旁。桌面上,相機拍攝后的電池片影像正在秒速翻頁,小孫需要仔細甄別圖片并作出選擇:有EL(電致發(fā)光)缺陷的按下NG按鈕,正常的按下OK。

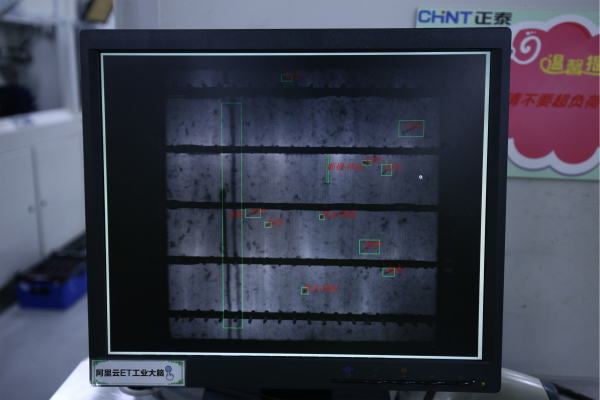

在小孫身旁,是另一臺質檢機器。不同的是,這臺機器嫁接了一個AI“大腦”:電池片成像后,機器可以自動識別是否存在瑕疵并作出詳細分類,其中因不同瑕疵導致的缺陷分放在不同的盒子里,解放了人工的同時也將檢測速度成倍提升。

“質檢員是關鍵崗位,新員工一般要經過2個月以上的培訓并反復測驗才能正式上崗,但在實際操作中也會有眼睛疲勞、按錯鍵等問題。”正泰新能源開發(fā)有限公司質檢經理羅剛告訴記者,去年12月,正泰與阿里云接觸后立項了AI質檢項目,今年5月完成線下驗收,兩周前,能自己“睜眼”的機器正式上線了。“人工的質檢正確率不太穩(wěn)定,大概在93%-97%之間,機器經過兩周的測試下來,可以保持在95%以上。”

4萬張樣片“喂”出AI質檢

魏溪含是阿里巴巴的算法專家,負責工業(yè)視覺診斷,她也是正泰項目的參與者之一。

“這個項目有幾個難點,首先是有的裂紋很細小,或者在邊角,無論對人還是機器來說識別都比較困難;其次硅材料本身有花紋暗紋,如何區(qū)別這些紋路和缺陷也是需要攻克的地方;還有就是瑕疵的種類特別多,單、多晶電池片包括隱裂、黑斑等在內的瑕疵多達20余種。” 魏溪含告訴記者,一塊標準的電池片尺寸為156.75mm*156.75mm,只有0.18-0.2mm厚,薄如紙片,瑕疵肉眼無法判斷,必須依靠紅外線掃描,但黑灰色的掃描圖上分布著不規(guī)律的團狀、線狀、散點狀圖案,只有出現(xiàn)特定的圖形才是瑕疵片。

AI質檢系統(tǒng)

如何攻克這些難題?魏溪含說,自己和團隊首先得“成為”質檢人員,了解工序和原理。同時,阿里云ET工業(yè)大腦通過深度學習和圖像識別算法,集中學習了40000多張樣片,將圖像轉換為機器能讀懂的二進制語言,從而能讓質檢機器實時、自動判斷電池片的缺陷。

于是有了記者在現(xiàn)場看到的情景:裝上ET工業(yè)大腦的質檢機器快速地吞吐著電池片,機器屏幕上不斷閃爍著機器的判斷結果,綠燈表示通過、紅燈則表示有瑕疵,隨后電池片就被機械臂分門別類地放到對應位置。

據(jù)羅剛介紹,這套算法還將被應用到正泰在海寧的制造基地,10臺機器全部上馬。此后,其在泰國的工廠也將實現(xiàn)AI質檢。

人工智能助力浙企轉型升級

據(jù)記者了解,正泰新能源是國內規(guī)模最大的民營光伏發(fā)電投資企業(yè),在全球如泰國、西班牙、印度、羅馬尼亞等國家都建設了光伏發(fā)電站,年產能可達2500兆瓦。

“市場對電池片質量的要求不斷提高,以及組件設備升級、自動化水平提升,實現(xiàn)電池片全檢、提高質檢水平是市場普遍訴求。” 正泰新能源副總裁黃海燕介紹,與此同時,光伏行業(yè)的成本壓力大,如何降本是所有企業(yè)都在思考的問題。

黃海燕告訴記者,正泰上線的AI質檢是光伏行業(yè)首次實現(xiàn)單多晶電池片的自動檢測,目前AI質檢的速度、準確度已經超過預期,正在推廣到其他產線。未來,這一套質檢方法還將用于組件生產。

“更重要的是,隨著自動化水平的提升,工廠可以利用大數(shù)據(jù)進行系統(tǒng)性的分析,比如缺陷出現(xiàn)在電池片的哪個位置比較多,什么樣的缺陷占比重,它又可能與哪道工序有關,反過來推動長線生產的改善,提升良品率。”

黃海燕給記者算了一筆賬,目前電池片的良品率在95%左右,每提升一個百分點,每年可以給正泰新能源帶來千萬級的成本節(jié)省。

原標題:正泰新能源:AI質檢系統(tǒng) “大腦”讓機器“睜眼”

作者:黃云靈 來源:浙江在線 責任編輯:jianping