太陽能電池轉(zhuǎn)換效率提高1成 通過霧化實現(xiàn)無等離子損傷的高速成膜

“太陽能電池的轉(zhuǎn)換效率最大提高了1成”——。東芝三菱電機產(chǎn)業(yè)系統(tǒng)開發(fā)出了通過將原料制成霧狀來形成薄膜的霧化CVD(化學氣相沉積)裝置“TMmist”。由于采用非真空工藝、不使用等離子體,因此有望減少裝置的設(shè)置面積和初期投資,并提高基材薄膜的特性。東芝三菱電機產(chǎn)業(yè)系統(tǒng)將瞄準太陽能

東芝三菱電機產(chǎn)業(yè)系統(tǒng)開發(fā)的霧化CVD裝置(a)。利用超聲波使原料溶液霧化后,在基板上分解反應(yīng),形成薄膜(b)。(圖片出外:東芝三菱電機產(chǎn)業(yè)系統(tǒng))具體操作過程如下。先由(1)超聲波噴霧器利用1.6M~2.4MHz超聲波將成膜原料溶液制成直徑數(shù)μm的霧狀液滴注1)。接著,將霧狀原料與載氣混合,輸送至(2)整流噴嘴,噴到基板上。然后,噴到基板上的原料(3)在加熱器產(chǎn)生的熱效應(yīng)下分解反應(yīng),形成薄膜。

實現(xiàn)產(chǎn)品化時的最大課題是如何優(yōu)化對膜厚及膜質(zhì)不均問題有重大影響的(2)整流噴嘴內(nèi)部構(gòu)造。這時需要利用整流噴嘴使霧化的原料均質(zhì)化,噴到基板上。東芝三菱電機系統(tǒng)在母公司三菱電機的研究所的協(xié)助下,對霧化原料的流動與內(nèi)部構(gòu)造之間的關(guān)系進行了反復(fù)分析。另外,還對(1)超聲波噴霧器使用的原料溶液的成分等實施了優(yōu)化,同時改進了(3 )加熱器的機構(gòu),從而實現(xiàn)了大面積基板的均勻加熱注2)。

注1)泄漏至裝置外部的超聲波數(shù)量符合制造設(shè)備業(yè)界團體SEM(I SemiconductorEquipment and Materials International)的標準。

注2)在寬1m的基板上形成透明導電膜時,膜厚不均程度為±20%。通過在產(chǎn)生線上排列多個整流噴嘴、重復(fù)成膜,便可將成膜膜厚的不均程度降至±10%。

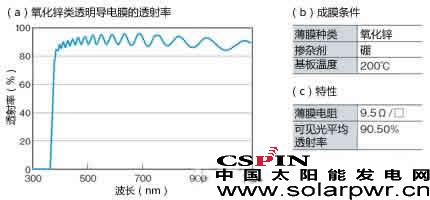

憑借上述措施,TMmist可獲得與濺射裝置等同等的膜質(zhì)。以透明導電膜的特性為例,薄膜電阻值達到了9.5Ω/□,波長400n~800nm的可見光的平均透射率達到了90.5%注3)。可滿足太陽能電池的透明導電膜要求的10Ω/□以下、80%以上的標準(圖2)。

作者: 來源:日經(jīng)技術(shù)在線 責任編輯:gaoting

太陽能發(fā)電網(wǎng)|m.www-944427.com 版權(quán)所有